I compositi in carbonio e i laboratori Reglass HT

Compositi in carbonio: gli elevati standard grazie alla ricerca nei laboratori di Reglass HT

Lo racconta il dott. Lorenzo Lipparini, a capo dell’attività R&D aziendale, nell’intervista condotta da Emanuela Ursino, giornalista e web editor bolognese.

Lorenzo Lipparini, laureato in Chimica industriale, da 26 anni conduce con successo i laboratori R&D di Reglass HT, racconta come si svolge l’attività di Ricerca e Sviluppo della società. Un’azienda d’avanguardia che opera in settori dove innovazione e tecnologie avanzate sono alla base di qualsiasi progetto. Al centro, lo studio e la formulazione di materiali resinosi (epossidici e non), di polimeri siliconici, di polimeri poliuretanici da usare come matrice continua nei nastri di preimpregnati in fibra di carbonio; e poi, l’ottimizzazione dei relativi processi di produzione ed impregnazione e l’ottimizzazione dei processi di layup e curing dei compositi.

I compositi in fibra di carbonio ottenuti possono così essere utilizzati per raggiungere le migliori performance e qualità possibili dei nostri prodotti, prevalentemente tubolari, con applicazioni in molti ambiti, dall’industria, allo sport, all’automotive e per finire all’aerospazio.

Oltre all’attività nei settori industria e sport che richiedono continua sperimentazione per migliorare le rese dei prodotti, Reglass HT è da tempo protagonista in un settore sicuramente avveniristico: l’aerospazio. Ed è proprio qui che l’azienda intende collocarsi in una posizione di eccellenza a livello mondiale. Di recente, infatti, ha iniziato ad intraprendere uno studio di R&D in un ambito ancora inesplorato: la ricerca e caratterizzazione di materiali adatti per la messa in “bassa” orbita di satelliti.

Ma cominciamo dall’inizio. Dott. Lorenzo Lipparini ci spieghi meglio come si svolge l’attività dei laboratori Reglass HT.

Certamente. Nel laboratorio chimico di Reglass HT, ci occupiamo di controllare la qualità del processo produttivo e della materia prima e svolgiamo attività di ricerca e sviluppo di nuovi prodotti.

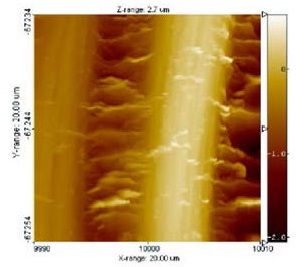

Il laboratorio è dotato di molteplici strumenti di precisione tra i quali evidenziamo un calorimetro differenziale a scansione (DSC), un analizzatore termo meccanico (TMA), un microscopio ottico, un analizzatore di fusione Fischer Johns, un dinamometro per prove meccaniche, uno scanner ad ultrasuoni per i test non distruttivi ed un analizzatore di vibrazioni Brüel & Kjær. Siamo così in grado di controllare le proprietà fisico-chimiche dei polimeri e dei compositi, la temperatura di transizione vetrosa, il grado di reticolazione delle polimerizzazioni. Possiamo effettuare valutazioni teoriche sui cicli di cottura ed esaminare altre proprietà fisico meccaniche come il valore di espansione termica lineare sia dei polimeri, sia dei materiali compositi. Il laboratorio, inoltre, è responsabile dell’analisi puntuale di tutti i lotti di produzione di preimpregnati.

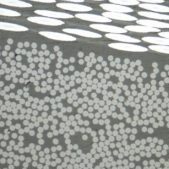

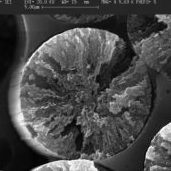

L’attività di ricerca e sviluppo invece, consiste nello studio e nella formulazione di nuovi polimeri e nuove formulazioni resinose anche diverse da quelle epossidiche, per le quali l’azienda si distingue ed è nota nel panorama internazionale da oltre 45 anni. E in particolare possono riguardare polimeri siliconici, polimeri poliuretanici e anche altre formulazioni. Per fare un esempio, siamo stati tra i primissimi a livello nazionale ed europeo a caratterizzare i nanotubi di carbonio (MWCNT) ed il grafene all’interno delle resine epossidiche per il settore dei materiali compositi strutturali.

Esistono poi specifiche commesse che richiedono personalizzazioni particolari?

Si, naturalmente, lavoriamo in settori particolari che richiedono un controllo specifico sul ciclo di cottura e sulle proprietà termiche delle resine coinvolte nel processo di pre impregnazione. Infine rilasciamo la certificazione di conformità sia per le resine, sia per le fibre di carbonio, sia per il prodotto finito.

Nel caso di specifiche personalizzazioni è necessario concentrarsi sul ciclo di cottura. In prima battuta esaminiamo le richieste del cliente e valutiamo quale formulato resinoso possa essere più adeguato, poi effettuiamo varie prove, tra le quali la più importante è appunto quella che riguarda il ciclo di cottura per individuare quello ottimale dal punto di vista termico. Una volta individuato quello corretto, si cominciano le prove di produzione con l’utilizzo dell’autoclave, verificando che i pezzi campione corrispondano alle specifiche ottenute in laboratorio. Le procedure di processo vengono infine codificate e validate con il cliente.

L’attività di ricerca e sviluppo che l’azienda fa in autonomia come procede? Ad esempio, la società ha sviluppato il dispositivo antisismico Sismocell adatto alla messa in sicurezza delle attività produttive, in seguito al terremoto che ha colpito l’Emilia nel 2012. In questo modo ha aperto a un nuovo settore di attività e a un nuovo mercato, cercando di soddisfare un bisogno emerso da una calamità naturale. Ecco, come procedete per espandere, attraverso nuovi prodotti, il vostro business?

I progetti di cui si occupa Reglass HT riguardano tutti i settori di attività in corso, considerando che proprio come nel caso di Sismocell, alcuni di essi sono stati sviluppati (settore industria della stampa e del converting) proprio in virtù dell’innovazione e della ricerca in nuovi comparti. Detto questo si procede in collaborazione con l’ufficio tecnico. Si valuta il materiale più adatto a costruire il nuovo prodotto (sia in termini di resina epossidica che di tipologia di fibra da utilizzare) e si esaminano con cura le caratteristiche da ottenere.

In genere, in base al compito che deve svolgere il prodotto finito, si individuano quali dovranno essere i suoi migliori requisiti ad esempio: la capacità di resistere ad alti carichi flessionali, come per le canne da pesca, oppure un’elevata rigidità strutturale per resistere alla compressione e all’impatto. Ed è il caso dei mandrini per la stampa che devono essere leggeri ma anche avere un’elevata rigidezza per ridurre al minimo la vibrazione durante i processi di stampa. Con il dinamometro valutiamo quindi il miglioramento delle performance dei nuovi prodotti rispetto a quelli esistenti.

Tutto questo è quello che è stato fatto anche in occasione della nuova invenzione che ha portato a battesimo il dispositivo antisismico Sismocell. E’ stata definita la sua “prestazione lavorativa” e si è individuato il materiale più adatto per costruirlo. In questo caso una combinazione tra acciaio e fibra di carbonio con una particolare sintesi di polimeri epossidici.

In questo panorama di innovazione, invenzione e tecnologia quali sono gli enti di ricerca coi quali collaborate maggiormente?

Collaboriamo soprattutto con il dipartimento di Chimica industriale dell’Università di Bologna, il dipartimento di Chimica organica del CNR di Ferrara, l’Università Tor Vergata di Roma e l’Università Federico II di Napoli. Ci appoggiamo a queste istituzioni sia per lo studio e la realizzazione di progetti specifici, sia per validare i formulari resinosi. Tutto ciò che Reglass produce è stato validato sia internamente, sia presso enti di ricerca esterni.

Per alcuni studi l’aspetto rilevante è stato quello di individuare proprietà meccaniche particolari. E’ il caso del Nanolith, materiale messo a punto con il CNR di Ferrara. Il progetto è stato sviluppato in 2 anni e ha riguardato la determinazione dell’impatto di una nano carica all’interno di una resina epossidica. Lo scopo: esaltare le proprietà di smorzamento delle vibrazioni. L’oggetto costruito con tecnologia Nanolith ritorna al suo punto di equilibrio in tempi più rapidi rispetto allo stesso componente contenente resine standard, sotto l’impulso vibrazionale indotto da una sollecitazione esterna. Reglass utilizza il Nanolith sia nel settore industria, sia nel settore sportivo.

Più in generale si può senz’altro affermare che siamo all’avanguardia nello studio delle proprietà meccaniche dei vari filler organici e inorganici che si possono aggiungere alle resine epossidiche per variarne le proprietà chimico meccaniche.

Parlando di settori più che innovativi, avveniristici, Reglass HT partecipa a una missione spaziale, fornendo parti dell’antenna satellitare progettata da Thales-Alenia space che partirà nel 2024 alla volta delle lune di Giove per esplorarle da vicino. Quando la società ha iniziato la sua collaborazione con Thales-Alenia e quale è stato lo spunto di questa splendida avventura?

Con Thales Alenia abbiamo rapporti di collaborazione pluriennale e siamo stati certificati come produttori di componenti di antenne per satellite. Preciso che l’attività di Reglass HT si svolge su due binari paralleli. Da un lato la società svolge attività indipendente per lo sviluppo di resine adatte agli utilizzi in questo settore. Dall’altro produce parti di antenna operando quindi essenzialmente come produttore e non come pre impregnatore. In questo caso le resine sono fornite da Thales Alenia e l’attività di sviluppo di Reglass HT è consistita nella identificazione e valutazione delle qualità fisico-chimiche della materia prima e nel settaggio delle sue autoclavi per ottenere il ciclo di cottura migliore. E’ stato uno studio piuttosto lungo che ha portato alla definizione esatta del ciclo di laminazione e di cottura. Dopo questa fase di sviluppo, per ogni singolo prodotto è stata redatta una istruzione operativa dedicata. Tutto è stato validato con il cliente.

Come anticipato, su un piano parallelo, stiamo lavorando in autonomia, allo studio di particolari tipi di resine da adottare come materiali per alcune realizzazioni aerospaziali. La nostra ricerca in questo senso ha compiuto step importanti e le nostre formulazioni hanno superato brillantemente alcune prove di validazione. Qui le opportunità sono eccellenti: nel settore spazio ci sono pochissimi fornitori e altrettanto esiguo è il numero di resine validate e adatte agli utilizzi aerospaziali. Reglass HT è la prima società in Italia che sta formulando una tecnologia proprietaria esclusiva in questo campo.

Quindi si aprono prospettive molto importanti…

Direi che si tratta di un’opportunità eccezionale. Le resine epossidiche che stiamo studiando dovrebbero essere utilizzate per realizzare parti di satellite da lanciare in orbite più basse rispetto a quelle attuali. Si tratta di una nuova frontiera del settore spaziale con benefici in termini di minori costi per le missioni. Per realizzarla è necessario caratterizzare nuove resine che devono sottostare a importanti valori di resistenza meccanica, sollecitazioni quali quelle dell’ossigeno atomico, dei raggi ultravioletti e di altri elementi ossidanti che si trovano nell’atmosfera. Questo lavoro di R&D potrà portare Reglass HT ai vertici mondiali come partner dei più importanti players aerospaziali. Naturalmente per l’implementazione e la realizzazione di questi piani di ricerca e sviluppo, sono previsti nuovi ed importanti investimenti. Una nuova famiglia di materiali compositi sta per nascere. E non sono escluse applicazioni in altri ambiti.

Come infatti spesso accade nel caso delle sperimentazioni di materiali innovativi che cominciano ad alto livello scientifico e internazionale, anche qui ci aspettiamo ricadute positive per produzioni industriali o ambiti più comuni.